Beaucoup d’entreprises savent que les moteurs de leurs machines sont essentiels à leur production, mais elles oublient parfois que ces équipements nécessitent une attention particulière pour éviter les micro-pannes.

Dans le secteur industriel, un moteur électrique à l’arrêt peut signifier des heures de production perdues, des coûts imprévus et une efficacité énergétique en chute libre. Pourtant, il existe une solution simple : anticiper. Grâce à une maintenance préventive bien pensée, il est possible non seulement d’éviter les défaillances, mais aussi d’allonger considérablement la durée de vie de vos moteurs tout en optimisant leurs performances.

Dans cet article, nous vous montrons comment anticiper les problèmes et éviter les arrêts imprévus de vos machines industrielles. Nous vous apportons des conseils concrets, des méthodes éprouvées et les bons outils pour les maintenir.

Les fondamentaux du moteur électrique

Avant de mettre en place une

stratégie de maintenance efficace, il est primordial de revenir aux bases : comprendre ce qu’est un moteur électrique,

comment il fonctionne et quels sont ses différents types.

Fonctionnement général d’un moteur électrique

Le principe fondamental d’un moteur électrique repose sur la

conversion de l’énergie électrique en énergie mécanique. Cela s’effectue grâce à l’interaction entre deux composants majeurs : le stator et le rotor.

- Le stator, fixe, génère un champ magnétique sous l’effet de la tension électrique.

- Le rotor, en rotation, capte cette induction pour créer un couple mécanique transmis à l’arbre moteur.

Ce mécanisme assure une marche continue, soutenue par des éléments telles que les roulements à billes, les systèmes de ventilateur pour la dissipation thermique et le bobinage assurant la conduction électrique. Le moindre déséquilibre dans cette chaîne peut nuire à l’efficacité du système, voire provoquer une panne.

Différents types de moteurs électriques : asynchrone, monophasé, triphasé

Choisir le bon

type de moteur dépend des besoins spécifiques de chaque installation. On distingue plusieurs variantes selon l’architecture électrique :

- Moteurs asynchrones triphasés : largement utilisés dans l’industrie, ils sont robustes et efficaces pour les applications à charge constante.

- Moteurs monophasés : privilégiés dans les maisons pour des usages domestiques simples, ils fonctionnent à partir d’un seul courant alternatif.

- Les moteurs à aimants permanents et les servomoteurs offrent un contrôle précis de la vitesse et de la position, idéals pour des applications nécessitant une grande précision.

Chaque modèle présente des contraintes et avantages en termes de puissances, tailles, vitesses ou encore de méthodes de levage intégrée. Bien connaître ces distinctions est utile pour assurer une sélection adéquate et durable.

Comprendre l’usure des moteurs pour éviter les pannes

L’usure des moteurs est inévitable, mais une bonne connaissance de ses causes permet de l’anticiper. Cette section explore les phénomènes physiques et mécaniques à l’origine des défaillances, pour une meilleure stratégie de prévention.

La maintenance préventive des moteurs électriques : la clé pour la longévité

La

maintenance préventive n’est pas seulement une

mesure de sécurité, c’est un

investissement stratégique. Lorsqu’elle est bien exécutée, elle permet d'optimiser la durabilité des moteurs tout en maintenant leur efficacité optimale.

Pourquoi la prévention des défaillances est essentielle pour la durabilité du moteur

Un moteur électrique bien entretenu est un

moteur fiable. La

maintenance régulière permet de détecter les anomalies dès leur apparition, avant qu’elles ne provoquent une panne critique. En limitant les phases d’arrêt non planifié et les pertes de puissance, on améliore la

productivité tout en réduisant les dépenses liées à la réparation ou au remplacement de pièces.

Elle permet aussi de préserver les composants internes comme le bobinage, les roulements, ou l’arbre moteur, souvent mis à rude épreuve lors des périodes d'utilisation intensive. En somme, un bon entretien garantit non seulement un meilleur rendement énergétique, mais prolonge signficativement la longévité des équipements.

Comment établir un plan d’action préventif efficace

Un

plan d’action efficace repose sur l’organisation, la fréquence et la traçabilité. Il s’agit d’identifier les outils nécessaires, comme les

capteurs de température ou les

analyseurs de vibrations, et de planifier des

interventions régulières adaptées au type de moteur concerné.

Ce plan doit inclure un

suivi rigoureux des interventions via des rapports détaillés, la mise à jour des fiches techniques, et l'analyse des résultats obtenus. Cette démarche offre une prédiction proactive des problèmes futurs, optimise les services de maintenance et permet de répondre plus efficacement aux besoins des clients.

Étudier les signaux d’alerte avant une panne de moteur

Détecter les

premiers signes d’un problème est une étape déterminante pour éviter des réparations coûteuses. Des signaux faibles, souvent invisibles à l’œil nu, peuvent précéder une défaillance majeure. C’est pourquoi une observation attentive du moteur est indispensable pour garantir la sécurité de l’installation.

Diagnostic technique : détecter les problèmes des moteurs avant l’arrêt

La réalisation du

diagnostic technique est une garantie de performance. Avant qu’un moteur n’atteigne un point critique, des dispositifs existent pour identifier les dérèglements invisibles à l'œil nu. Ces vérifications anticipent l’arrêt imprévu et évitent les pertes d’énergie et de production.

L’utilisation d’instruments

de mesure comme l'

analyseur d'échantillons d’huile ou de vibration, les thermographes infrarouges ou les contrôleurs de tension permet de localiser précisément les défaillances potentielles (déséquilibre d’arbre, échauffement de roulements, anomalies de bobinage…). En fournissant des données précises et en temps réel, ces instruments facilitent la mise en place d’un

entretien prédictif plutôt que correctif.

Suivi et documentation : garantir un entretien moteur structuré

Une maintenance efficace repose autant sur l’intervention technique que sur la gestion documentaire. organisation indispensables au suivi dans le temps des actions menées sur les moteurs électriques.

Fiches techniques et historique des installations électriques

Les

fiches techniques sont le cœur de la traçabilité. Elles regroupent les données clés de chaque installation : type de moteur, puissance, taille, configuration des roulements, cycles de fonctionnement, incidents signalés…

La

mise à jour de ces documents après chaque intervention permet d’optimiser les futures actions de maintenance et de fiabiliser les choix de pièces ou d’outils à utiliser. Ce suivi améliore également la communication entre les services techniques et les clients.

Élaboration de rapports de vérification pour les moteurs électriques

Les

rapports de vérification sont bien plus que des formalités administratives. Ils permettent de centraliser les observations, les mesures effectuées, les anomalies détectées, et les décisions prises. Leur rôle est fondamental dans un programme de contrôle structuré et rigoureux.

- Ils contribuent à la détection rapide des dérives répétées (ex. : surchauffe régulière, baisse de couple).

- Ils assurent une meilleure coordination des services de réparation ou de remplacement.

- Ils facilitent les audits et les inspections grâce à une traçabilité claire.

Au final, ces documents sont la mémoire technique du moteur, indispensables pour prendre des décisions éclairées et efficaces dans un cadre de maintenance anticipée.

Typologies de maintenance des moteurs : préventive, conditionnelle et corrective

Il existe plusieurs approches pour entretenir efficacement les moteurs électriques. Le choix entre maintenance préventive, conditionnelle ou corrective dépend de l’usage, de l’environnement, du type de moteur et de ses conditions de fonctionnement. Chacune possède ses avantages et ses limites.

Maintenance systématique des moteurs électriques : fréquence et efficacité

La

maintenance systématique repose sur un calendrier d’interventions prédéfinies, indépendamment de l’état réel du moteur. Elle est souvent utilisée dans les chaînes de production stratégiques, où l’arrêt non prévu n’est pas envisageable. Cette méthode garantit une vérification régulière du roulement à billes, du bobinage ou de l’arbre.

Toutefois, elle peut engendrer des coûts superflus si les éléments mécaniques sont remplacées prématurément. Pour être efficace, cette stratégie doit s’appuyer sur une bonne connaissance des cycles de vie des moteurs et une

fréquence d’intervention bien ajustée.

Entretien conditionnel selon l’état réel des composants

L’

entretien conditionnel repose sur des données réelles issues de capteurs ou d’analyses régulières. Il permet d’intervenir uniquement lorsque des signes d’usure sont détectés (vibrations anormales, bruit, surchauffe, perte de puissance, etc.). Cette approche optimise les coûts et augmente la longévité des pièces, car elle limite les remplacements inutiles.

Elle exige néanmoins des outils de surveillance adaptés et une analyse rigoureuse des données collectées. C’est une solution idéale pour les moteurs soumis à des conditions variables ou à forte sollicitation.

Réparation corrective des pannes moteur : quand intervenir

La

maintenance corrective intervient après la détection d’un problème, souvent lors d’un arrêt imprévu. Elle consiste à identifier la cause de la panne, remplacer les parties défectueuses et redémarrer l’équipement dans les meilleurs délais.

Bien qu’elle soit indispensable en cas de défaillance, cette méthode entraîne des coûts élevés, des interruptions de service et des risques accrus pour le parc machine. Elle doit donc rester une solution de dernier recours, complétée par une maintenance anticipative bien structurée et, idéalement, une surveillance conditionnelle.

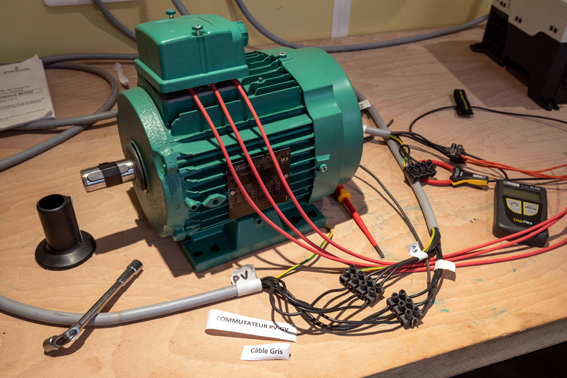

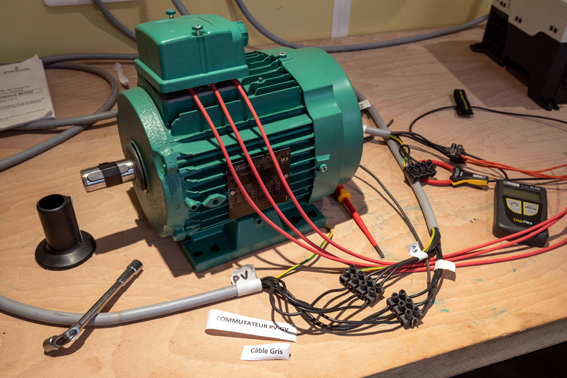

Les outils essentiels pour la maintenance des moteurs

La réussite d’une maintenance dépend en grande partie de la qualité des outils utilisés. De l’analyse des signaux à la manipulation des éléments mécaniques, chaque tâche nécessite des équipements adaptés pour garantir la sécurité, l'efficacité et la précision. Une large gamme d’outils est aujourd’hui disponible pour couvrir l’ensemble des besoins en diagnostic, réglage et intervention.

Diagnostic des pannes : multimètre, analyse vibratoire et thermographie

Pour identifier les anomalies potentielles, certains instruments sont incontournables.

- Le multimètre permet de contrôler les valeurs de tension, de courant et de résistance.

- L’analyse vibratoire détecte les anomalies mécaniques comme les déséquilibres de l’arbre ou des roulements

- La thermographie infrarouge repère les zones de surchauffe au niveau des unités motrices ou du bobinage.

Matériel de levage et tournevis pour l’entretien des moteurs

Lors des opérations d’entretien, les matériels de base restent indispensables :

tournevis, clés, pinces isolées… À cela s’ajoutent des

dispositifs de levage pour manipuler en toute sécurité des blocs moteurs lourds ou installés en hauteur. Une bonne sélection de ces équipements garantit un travail sécurisé et efficace.

Instruments de précision : micromètres et verniers pour les composants mécaniques moteur

Les composants critiques du moteur, comme les roulements ou l’arbre, nécessitent un contrôle dimensionnel précis. Les

micromètres et

pieds à coulisse (verniers) permettent de mesurer l’usure avec une grande exactitude, essentielle pour planifier un remplacement préventif et éviter une panne en service.

Maintenance spécialisée selon le type d’installation électrique

Les applications industrielles des moteurs électriques varient selon les secteurs d’activité. Chaque domaine possède ses spécificités, et ces moteurs doivent être entretenus en fonction de leur environnement et de leur mode de sollicitation. Voici deux exemples majeurs où l’expertise sectorielle est indispensable.

Entretien des moteurs dans l’énergie : hydroélectricité, éolien, ferroviaire

Les

installations énergétiques font appel à des moteurs soumis à des contraintes extrêmes : humidité pour l’hydroélectricité, vibrations pour l’éolien, ou cycles intensifs dans le transport ferroviaire. L'entretien anticipé y est primordial, avec un accent mis sur le couple moteur, la gestion des roulements, et la réduction des pertes énergétiques.

Maintenance industrielle : moteurs de process dans l'industrie chimique et papetière

Dans les usines chimiques ou papetières, les machines sont exposés à des agents corrosifs, des températures élevées ou des cadences soutenues. Une maintenance spécifique est requise, axée sur la vérification régulière des organes sensibles et l’analyse de l’efficacité énergétique.

Ces environnements exigent des services hautement qualifiés, capables d’intervenir rapidement avec les bons matériels, pour éviter toute cessation de production prolongé.

Maintenance des moteurs pour pompes industrielles

Dans de nombreux secteurs, les moteurs électriques actionne des pompes pour assurer le transport de fluides, la circulation de liquides ou l’alimentation de procédés. La fiabilité de ce système dépend autant de l’entretien du moteur que de celui de la pompe elle-même. Une inspection régulière permet de détecter l’usure des roulements, les déséquilibres de rotor ou les vibrations anormales, qui peuvent entraîner une baisse de performance ou des arrêts imprévus.

Pour un moteur triphasé, il est essentiel de contrôler l’équilibrage des phases, la tension et le courant consommé afin de prévenir les surchauffes et les surtensions qui pourraient endommager le système. La maintenance des pompes comprend également la vérification des joints, des garnitures mécaniques et des systèmes de lubrification pour éviter les fuites

Durée de vie des machines : optimiser performance et réduire les arrêts

Prolonger la durée de vie des machines est l’un des objectifs principaux d’un bon entretien. Cela passe par la maîtrise des cycles de maintenance, l’optimisation du fonctionnement et la réduction des interruptions non planifiées.

Réduction des pannes et augmentation de la performance moteur

Limiter les pannes permet d’améliorer la disponibilité des installations et d’éviter les coûts liés aux arrêts non anticipés. Des vérifications ciblées, un suivi précis du bobinage, des roulements et de l’arbre moteur permettent de maintenir un couple constant et stable.

La performance se mesure aussi par la capacité du moteur à répondre à la charge sans surconsommation. Un moteur bien réglé, entretenu à intervalle régulier, atteint un meilleur rendement et nécessite moins d’interventions curatives.

Impact de l’entretien sur la consommation d’énergie et le rendement

Un moteur électrique mal entretenu peut devenir un gouffre énergétique. Les dysfonctionnements comme l’usure des billes, le désalignement ou une mauvaise ventilation augmentent la consommation d’énergie et dégradent le rendement.

Des contrôles thermiques, des ajustements de vitesses ou encore le remplacement préventif des pièces fatiguées permettent de réduire ces pertes. L’efficacité énergétique passe donc par une maintenance rigoureuse et bien documentée.

Solutions durables et innovations en maintenance de moteurs électriques

Face aux enjeux environnementaux, de nouvelles pratiques émergent dans le domaine de la maintenance : durabilité des matériaux, capteurs intelligents, ou encore solutions connectées… Ces innovations redéfinissent les standards d’entretien.

Balais en carbone, collecteurs sans plomb et pièces recyclables

Les moteurs modernes intègrent des matériaux plus respectueux de l’environnement. Les balais en carbone haute densité offrent une meilleure durabilité et réduisent les besoins en réparation. De même, les collecteurs sans plomb limitent la pollution des composants, tandis que certaines pièces sont conçues pour être recyclées en fin de cycle.

Maintenance connectée : technologies intelligentes et surveillance à distance

Grâce à l’IoT et aux capteurs intelligents, la maintenance préventive devient prédictive. Des plateformes permettent aujourd’hui de surveiller à distance la vitesse, la température ou les niveaux de vibration d’un moteur en temps réel.

Cette approche connectée favorise une intervention rapide et ciblée, prolonge la vie des équipements et réduit les coûts d’entretien. Elle est particulièrement utile pour les installations dispersées ou difficilement accessibles. Motralec s'occupe de A à Z de votre maintenance préventive et curative de vos moteurs électriques : Consultez-nous !

×

![]() ‹

›

‹

›

Nos clients parlent bien mieux que nous...

Ils donnent leur avis sur leur expérience avec Motralec